Unser Kerngeschäft

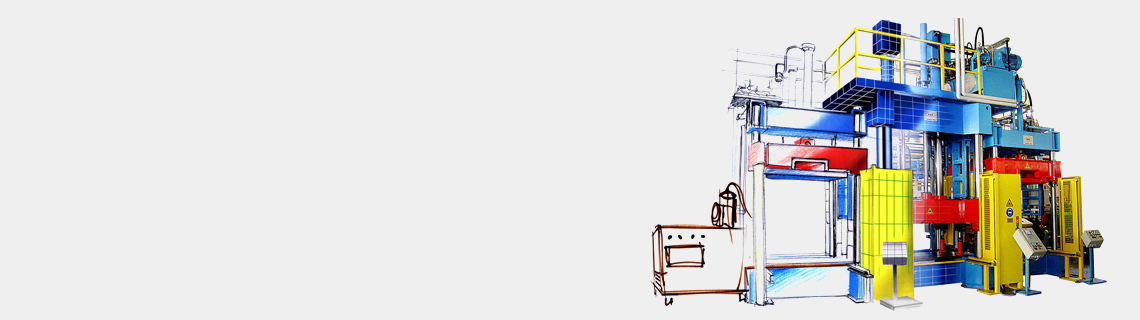

Unser Kerngeschäft sind kundenspezifische Lösungen für die Dimensionierung, Konstruktion und Fertigung jeglicher Art von Sonderanlagen, die wir für Sie nach Ihren Materialspezifikationen und individuellen Vorgaben fertigen.

Dazu gehören:

- Thermoform- und Kaschieranlagen zur Herstellung textiler Bauteile (automotive Verwendung)

- Anlagen zur Herstellung von Faserformteilen (automotive Verwendung)

- Schaumanlagen

- verschiedenste Arten von Schiebe- und Drehtischlösungen

- Komplexe Automatisierungstechnik

Thermoform- und Kaschieranlagen

Unser erstes Ziel ist es, modular aufgebaute Anlagensegmente zu sinnvollen Lösungen zu kombinieren. Kernstück einer jeden Anlage ist hierbei das multifunktionale Klemmzangensystem, welches die zu kaschierenden Materialien von der Auflegestation bis zur automatischen Teileentnahme durch die Anlage taktet.

Hierbei ist es möglich, die zugeschnittene Rohware von Rolle oder Platine zuzuführen. Je nach Materialerfordernissen kommen die verschiedensten Heizsysteme zum Einsatz. Mittels eines in die Klemmzangeneinheit integrierten Spreizsystems ist es möglich, das Zuschnittsandwich während des Zangenvorschubes zu spreizen.

In der nachgeschalteten Formstation wird das erhitzte Materialpaket mit Hilfe von gekühlten Formwerkzeugen in seine 3-dimensionale Kontur gebracht. Während dieses Vorganges ist es möglich, Material über das Spreizsystem zurückfließen zu lassen. Durch Weiterentwicklung des Klemmzangensystems, sind wir in der Lage, auf die sonst für die Verformung notwendigen Materialspannrahmen an den Verformwerkzeugen zu verzichten. Diese Aufgabe wird nun von der Materialklemmzange der Anlage mit übernommen.

Somit ist es möglich, Material einzusparen und Taktzeiten zu reduzieren, was sich kostensenkend auf den gesamten Fertigungsprozess auswirkt. Durch die Optimierung des Kühlprozesses im Bereich der Formwerkzeuge mittels Einbringung eines sekundär wirkenden Kühlvorgangs, wird eine weitere Prozesszeitverkürzung erzielt.

Faserformanlagen

HMP – Anlagen dienen zur Herstellung von 3-dimensionalen-Faserbauteilen in mehreren Prozesstakten. Hierbei werden verschiedenste Fasern in der einer Basisanlage vorgeschalteten Faseraufbereitung vom angelieferten Ballen bis hin zur hochaufgelösten Faser geöffnet und gemischt. Diese Fasermischung wird mit Hilfe von Luftströmung über Rohrleitungssysteme in das Kernstück des Prozesses, dem HMP-Segment, zugeführt. Für die tatsächliche Teileerstellung kommen je nach Bauteilaufbau, Bauteilgröße sowie den notwendigen physikalischen und akustischen Eigenschaften die verschiedensten HMP-Module zum Einsatz. Nach der Erstellung des Rohteiles wird das Produkt über einen Kalibriervorgang dem Endbeschnittprozess zugeführt. Dieser ist mittlerweile absolut unabhängig vom Vorprozess variabel ausführbar (Wasserstrahl- bzw. Laserschneidanlage, Überfahr- bzw. Aufsatzschnittstanzwerkzeug). Faserbauteile kommen hauptsächlich als Gegenstück zu einer PUR-Schaumlösung im Bereich Stirnwand- bzw. Bodenisolation zum Einsatz.

Schäumanlagen

Schaumanlagen können aufgrund ihrer Vielseitigkeit in allen Anwendungsbereichen der PUR-Verarbeitung eingesetzt werden. Es gibt die verschiedensten Schaumanlagentypen wie zum Beispiel Hochdruckanlagen, Kolbendosieranlagen Niederdruckanlagen, Mehrkomponentenanlagen, Sprayanlagen, Kühlschrankanlagen sowie Teppich – Hinterschaumanlagen, um nur einige Anlagentypen aufzuzählen. Für Serienfertigung werden Formschaumteile auf stationären Anlagen mit einen bis mehrere Formenträger, Rundtischanlagen, Hängeförderanlagen, Ovalanlagen u.s.w. gefertigt. Polyurethanbauteile finden sie fast überall im Einsatz: ob als Isolierung, Polstermöbel, Kühlschrank, Autositz, Kopfstütze, Lenkräder, Stoßstangen, Spoiler, Türverkleidung, Teppiche, Instrumententafeln, SKI, Surfbretter, Eishockeschläger, Briefkästen, Computergehäuse, Bierfässer u.s.w.

Die RAT-Spezialmaschinen GmbH baut Anlagen für den Hoch- und Niederdruck – Reaktionsbereich. Das Leistungsspektrum umfasst: Integral-, Hart-, Halbhart-, und Weichschaum sowie Isolierschaum anlagen. Unsere langjährigen Erfahrungen im Polyurethanbereich sichern uns den entscheidenden Vorsprung in der Realisierung kundenspezifischer Lösungen, ob Projektierung, Modernisierung, Verlagerungen und Erweiterungen ihrer Produktionsanlagen.

Das Herzstück jeder Schäumanlage sind die Mischköpfe, die auf dem jeweiligen Anwendungsfall ausgelegt werden müssen, um die Produkte herstellen zu können.

Schiebe- und Drehtischlösungen

Schiebe- bzw. Drehtischlösungen wurden konzipiert, um zeitlich aufwendige Maschineneinzelprozesse mit nachgeschalteten manuellen Bauteilhandling zu optimieren.

Das über eine kombinierte Lösung so gefertigte Bauteil wir auf einer Unterwerkzeugadaption mit zwei oder mehreren gleich oder unterschiedlich gestalteten Oberwerkzeug somit eindeutig fixiert durch den Prozess gefahren.

Ein typisches Beispiel ist die RRIM/PUR-Fertigung von Stirnwandisolationen. Diese Schiebtischanlage ist eine Kombination von 3 Stück parallel geschalteten Oberkolbendruckgebern, welche mit einer wechselseitigen Schiebeplattenmimik ausgestattet sind. Der mittlere Druckgeber hat eine Schließkraft von ca. 1.500 KN und ist mit einer Spritzgussformoberteil zur Herstellung von RRIM – Teilen bestückt. Die beiden äußeren verfügen über eine Schließkraft von 500 KN und sind mit PUR – Formoberteilen ausgestattet. Auf den beiden, unabhängig voneinander, fahrbaren Schiebetischen befinden sich die Formunterteile. In dieser Anlage werden Isolationsteile hergestellt, welche, nach Ende des Prozesses, aus einer RRIM-Folie und einer PUR-Schaum-Isolation bestehen. Da die Reaktionszeit bei der Aushärtung der PUR-Hinterschäumung in den äußeren Druckgebern größer ist, als beim RRIM-Prozess im mittleren Druckgeber, wird hier durch die wechselseitige Beschickung eine optimale Auslastung der Anlage erzielt.

Für all diese Applikation kommen in der Regel Viersäulendruckgeber in vielerlei möglichen Konfektionen in Bezug auf Druckkraft & Tischgrößen zum Einsatz.

Komplexe Automatisierungstechnik

Hierunter verstehen wir pauschal das Verbinden von einzelnen Arbeitsgängen zu Gesamtprozessen unter Zuhilfenahme jeglicher Art von Automatisierungsobjekten (Roboter, Portale, Manipulatoren sowie allen bekannten Grundelementen der allgemeinen Fördertechnik). In der Regel ist hier vorab eine ausführliche kostenseitige Bewertung der vorhandenen Situation in Bezug auf den notwendigen Automatisierungsgrad unter Berücksichtigung vieler Nebengrößen wie Fertigungsprozess, Stückzahl, Varianten, Logistikkonzepte, Lohnstrukturen usw. notwendig.

… wünschen Sie weitere Informationen oder benötigen Sie ein Angebot? –> … senden Sie uns bitte Ihre Anfrage!