我们的核心业务

我们的核心业务在于为客户提供特定的解决方案,标注尺寸、建设和制造任何类型的特种设备,我们将会根据您的材料规格和个人要求进行制造。

包括:

- 用于生产纺织部件(汽车用)的热成型和覆膜装置

- 用于生产纤维模塑(汽车用)的装置

- 发泡装置

- 各种类型的滑动和回转工作台的解决方案

- 复杂的自动化技术

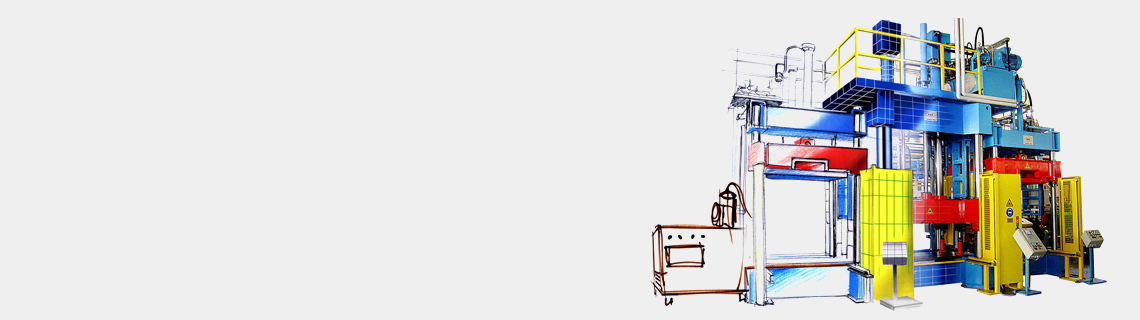

热成型和覆膜系统

我们的首要目标是将模块化装置图编译成实际的解决方案。每个装置的核心是通过固定钳的多功能系统,将不同材料通过计时系统从铺料站输出并层压到成品自动输送完成。

在这里,可以从卷筒或板上添加裁剪过的原材料。根据材料要求,使用各种各样的加热系统。通过在固定钳上搭载的铺料系统,可以在钳口对切割后的三合板进行铺料。

在下游成型台,通过冷却成型模将加热后的材料塑造成三维轮廓。在这个过程中,材料有可能回流到铺料系统上。通过进一步开发固定钳系统,我们可以无需使用材料夹架,夹架能够防止成型模变形。这项任务现在由装置上的夹料钳负责。

因此,可以节省材料并减少循环时间,对整个生产过程起到降低成本的作用。在成形模领域中的二次冷却过程的安排优化了冷却过程,从而进一步缩减了加工时间。

纤维模塑装置

HMP(高分子聚合物)系统是通过多个循环过程中生产三维纤维部件。在这个过程中,各种纤维被打开,混合进基础装置上游的纤维制备系统,从大捆纤维到高制备纤维。该纤维的混合物依靠气流通过管道系统,被送入核心过程— HMP段。根据部件设计、部件的尺寸以及必要的物理和声学特性,各种HMP模块被用于实际零件生产。在毛坯生产后,通过校准过程将产品带到最终的修边工序中。然后可以从预处理(水切割或激光切割装置、溢出或安装的冲切模)中独立地执行此操作。纤维部件主要用于对应前围或与地板绝缘区域的发泡类零部件。

发泡装置

由于其多功能性,发泡装置可用于聚氨酯加工的所有应用领域。发泡系统的种类繁多,比如高压力系统、活塞泵计量系统,低压系统,多组件系统、喷淋系统、制冷系统和地毯背面发泡系统,这里仅仅举了几个类型的例子。对于系列化生产,模塑泡沫零件是在固定系统上,用一个或几个模架、回转台系统、架空或椭圆形输送机等进行制造的。无论是保温、室内装饰家具、冰箱、汽车座椅、头靠、方向盘、保险杠、扰流板、车门饰件,还是地毯、仪表板、滑雪板、冲浪板、冰球棍、信箱、电脑机箱、啤酒桶等,聚氨酯部件几乎随处可见。

RAT-Spezialmaschinen GmbH为高低压反应区建造工厂。性能频谱包括:整体型、硬质型、半硬型、软泡型和绝缘泡沫型装置。在聚氨酯领域多年的经验为我们实现定制解决方案提供了决定性进展,如为您提供生产工厂的设计、现代化、搬迁和扩建。

发泡机的核心是混合头,应根据各自的应用进行设计,以便制造产品。

滑动和回转工作台的解决方案

滑动和回转工作台解决方案是为了优化耗时的机器单一进程和之后的手动部件处理。

依靠联合方案生产的部件的驱动是通过一个过程,这个过程是由两个或两个以上相同或不同的较高的设计模具将其固定在一个较低的模具适配器上。

一个典型的例子就是用于前围绝缘的RRIM(增强反应注射模塑) /聚氨酯生产。这种滑动工作台系统是3个并联下行压力传感器的组合,传感器配有一个滑动板模拟。中等压力传感器具有约1500KN的闭合力,并配有注塑模具上部零件用于生产RRIM零件。这两个外部零件的闭合力为500KN,并配备了聚氨酯成型零件。较低的模具零件位于两个独立可移动的滑动工作台上。在此装置中,绝缘零件产生于过程结束后,后者由一个RRIM膜和聚氨酯泡沫绝缘。由于在聚氨酯背面发泡固化过程中,在外部压力传感器的反应时间大于RRIM生产工序上中等压力传感器的反应时间,通过交替进入实现了装置利用最优化。

通常来说,就压力和工作台尺寸而言,在各种类型的应用中常使用四柱压力传感器。

复杂的自动化技术

这意味着一般依靠各种类型的自动化对象(机器人、起重机架、机械手以及所有已知的一般输送技术的基本要素)连接单独运转来完成工序。通常来说,考虑到生产过程、数量、变型、物流概念、工资结构等许多次要变量时,对现有自动化程度进行基于成本的全面评估是必要的。

如您想要进一步了解或需要报价,欢迎来电或来函咨询!